干货!新能源电池包(PACK)安全设计策略

发布日期:2023-06-05 浏览次数:660

摘要

本文主要分析了新能源电池包的结构设计方案及策略,从电池包的本征安全、主动安全、被动安全整体介绍及如何进行整包被动安全防护几个方面入手,在此基础上,以电池包整体的设计为切入点,分享测试方案及数据等。

电池安全是新能源车型安全的核心

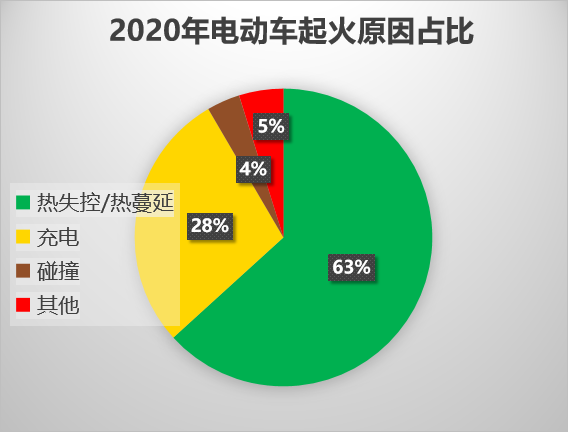

随着纯电动汽车快速普及,保有量大幅增加,动力电池的质量问题也日益凸显。其中,热失控是影响动力电池安全的最大诱因,据2011-2019年事故调研数据显示,热失控扩散导致动力电池出现安全问题的比例占50%以上。

一般来说,动力电池起火原因主要包括电池部件老化、外部碰撞、高温天气、电池热失控、高负荷等五个方面。而外部碰撞和高温天气属于外因,电池部件老化、电池热失控、高负荷则与动力电池质量、热管理系统等相关,往往是自燃的直接导火索。

数据来源:EVS-GTR会议

电池包的设计需要考虑什么?

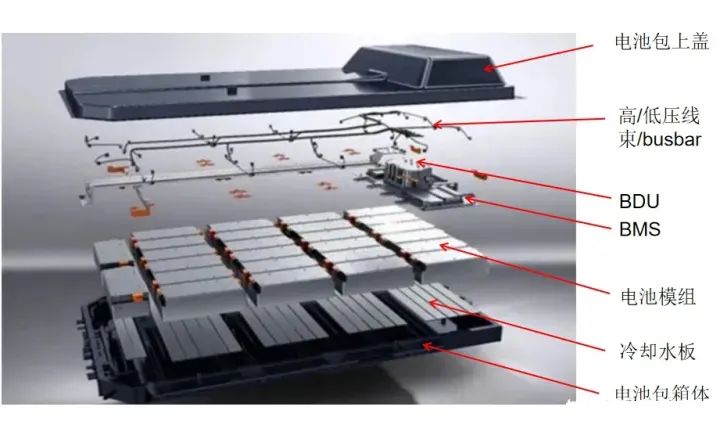

电池包的尺寸,整车底盘有很多零件,放置电池包的空间是有限的,要满足整车的空间要求,其次也得满足整车的纯电续航里程的要求,这就能直接转化成,这个电池包需要设计多少度电了。然后就是选择电池了,包括电芯的形式,方壳,软包,还是圆柱,每个电芯的容量是多少,然后了解整车其他用电器的工作电压的范围,这个决定着我们电池包的电芯是用几并几串的,BMS在监控电池包电芯的时候会对电芯的串联并联有要求的。

电池包的组成

原材料选择

主要原材优选以及有效改性,增强电芯的热稳定性,避免热失控。

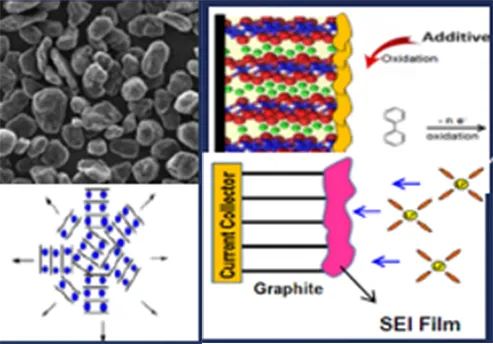

正负极材料:

· 优选动力学性能优异的负极材料,降低析锂风险

· 负极颗粒表面热稳定性包覆,电解液负极成膜添加剂,保护材料表面

· 正负极材料表面通过电解液溶剂和添加剂的反应,会形成SEI/ECM保护膜,阻止材料进一步反应恶化,提升材料稳定性和安全性

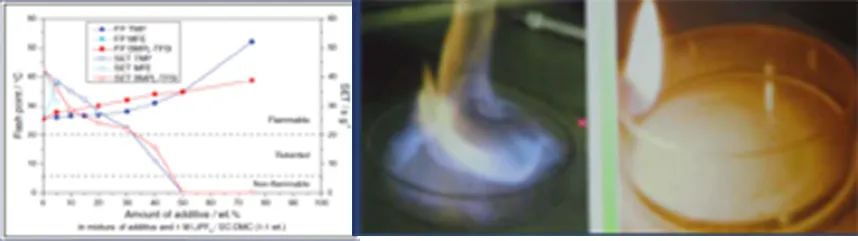

电解液:

· 电解液阻燃添加剂

· 改进配方、提升闪点以及电解液体系的蒸汽压,实现阻燃效果

隔膜:

· 高耐热PET、芳纶等基膜,减低电芯内短路风险

· 表面热稳定性涂覆,降低隔膜热收缩

结构件设计

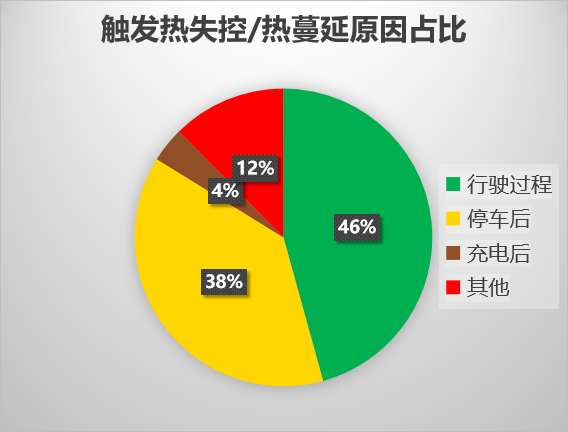

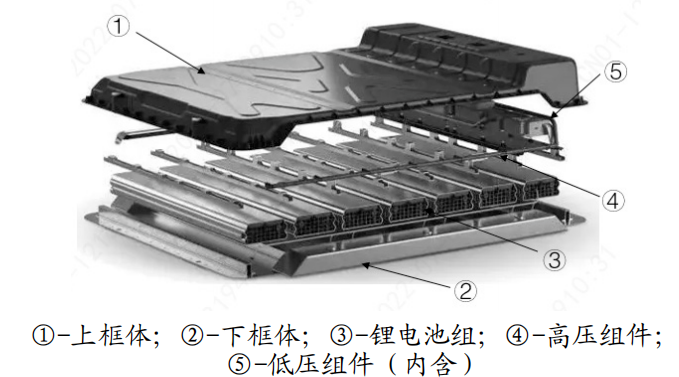

锂电池包主要由承载框体(下框体、上框体)、锂电池、高压连接组件(如高压接插件)、低压连接组件(如低压接插件)等组成,见下图所示。

锂电池框体不仅作为各零部件承载体,也充当着连接整车的“桥梁”,锂电池通过锂电池框体安装结构装配在整车上。

为了便于安装、维护,承载框体一般分为上框体和下框体。下框体主要承载器件,承担电池系统更多的重量;上框体则一般主要起防护作用,承重要求较小。

电池包主动安全设计

热失控检测:通过温度,电压的监测结合定时唤醒的功能,能在电池包热失控发生前,向车辆发出报警,保证人员人身安全。

电压检测:实时单体电压检测

根据电芯性能,设定电压阈值和压降速率阈值来定义热失控是否发生

温度检测:实时模组温度检测

根据电芯性能,设定高温阈值和温升速率阈值来定义热失控是否发生

防误报设计:冗余设计

为了防止误报,对检测时间和检测条件进行了冗余设计,以增加策略判断的可靠性

唤醒策略:实时唤醒策略

BMS休眠后,每隔一定时间自动唤醒。唤醒后,检测当前温度和电压值

电池包被动安全设计

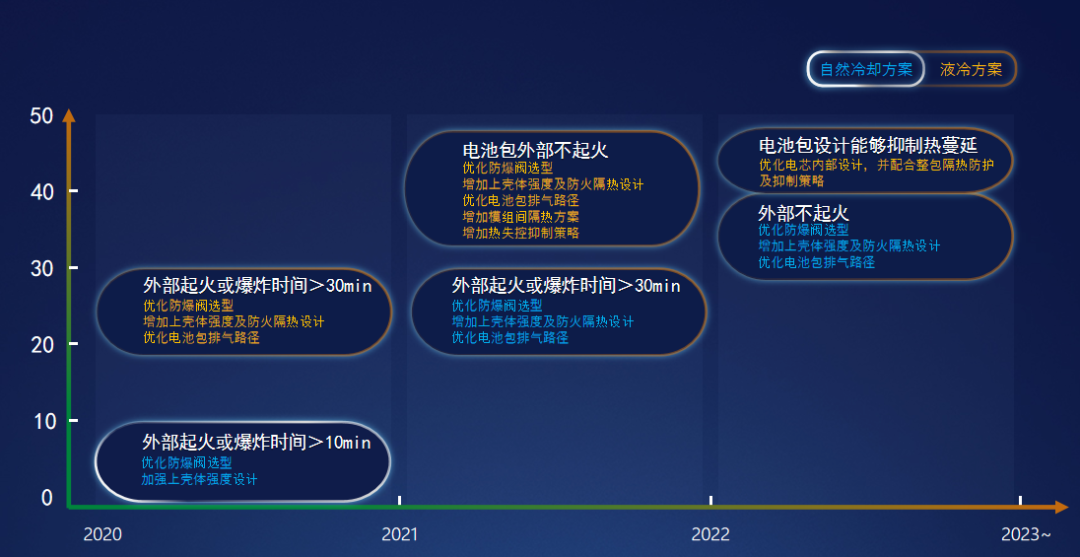

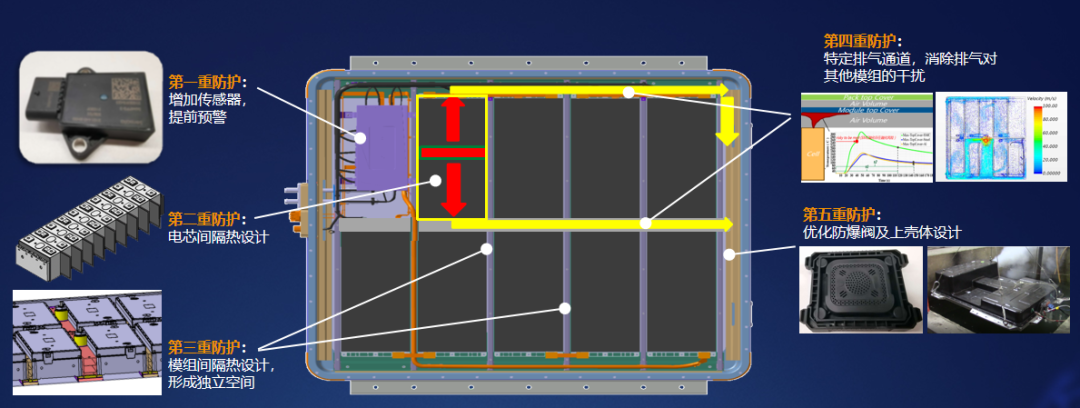

电池热失控路线:通过热失控的“5重防护”设计,最终实现电池包的“0”热蔓延(即单个电芯热失控,不会蔓延至相邻电芯或模组)

电气绝缘耐压设计:如出现绝缘失效会造成严重的短路情况,为避免二次绝缘失效,通过客户需求的最大工作电压Vmax,以及工作海拔来做相应的绝缘设计

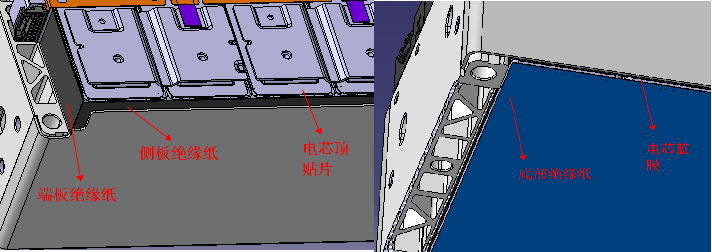

双重绝缘设计:模组设计采用双重绝缘防护:电芯本身有一层绝缘电芯蓝膜及电芯顶贴片可以满足绝缘耐压要求,端侧板与电芯间、电芯与底部安装面间均有绝缘纸进行防护,绝缘纸均满足绝缘耐压要求。

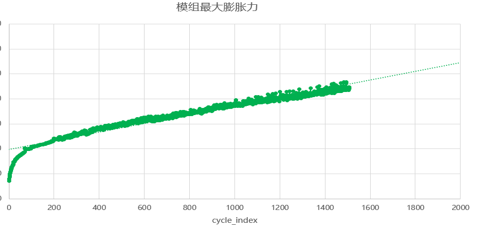

结构安全测试:像震动、冲击、包括碰撞等,能够监测到的或短周期能够出现的这种问题相对好解决,如长周期出现才能监测到的问题如何来进行,所以就通过端板和侧板模组的焊接测试,根据模组循环与膨胀力的关系,设计模组端侧板的焊接强度要求和指标。

热失控防护方案:通过热失控防护设计,实现电池包热失控的5重防护:传感器提前预警、电芯间的隔热设计、模组间增加阻热间隔、引导热失控排气按照特定通道排出、优化防爆阀选型。

结论

本文分析了目前电池包结构设计流程和仿真研究现状,PACK级别被动安全设计理念、如何开展整包被动安全防护(根据电芯热失控表现进行整包防护设计,仿真及策略等),另外电池包热分析、动态分析以及碰撞分析等方面的研究也将是接下来的研究的重点。

- 上一篇:电池管理系统功能安全开发

- 下一篇:集成电驱动系统功能安全测试技术研究